ژوئن 10, 2025

ایرواشر چیست؟ چگونه کار می کند و انواع

دستگاه ایرواشر چیست ؟ ایرواشر، دستگاهی کاربردی در دنیای تهویه مطبوع است که از طریق پاشیدن آب بر روی جریان…

ژوئن 2, 2025

هواساز هایژنیک چیست؟ چه تفاوتی با هواساز معمولی دارد؟

هواساز هایژنیک (Hygienic air handling unit) نوعی هواساز صنعتی است که برای تأمین هوای پاک و استریل در محیطهای حساس…

می 28, 2025

همهچیز درباره خرید دمپر بادی: راهنمای کامل برای انتخاب بهترین گزینه

دمپر بادی چیست و چرا به آن نیاز دارید؟ دمپر بادی یکی از اجزای کلیدی در سیستمهای تهویه مطبوع، صنایع…

می 22, 2025

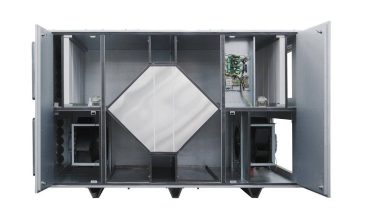

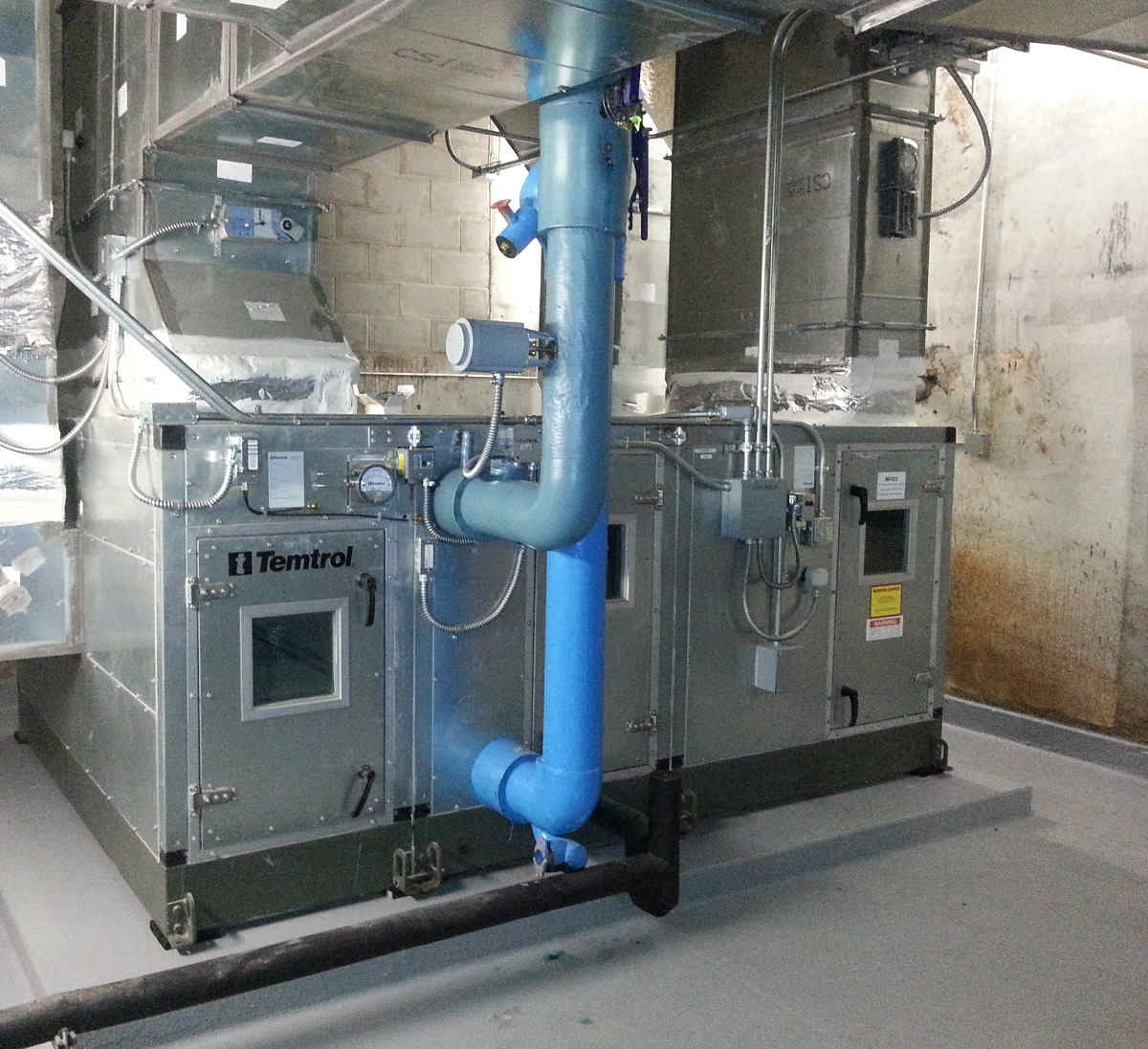

هواساز هیت ریکاوری چیست ؟ چه تفاوتی با هواساز معمولی دارد؟

با توجه به محدودیت منابع تولید برق در کشور و سهم بالای سیستمهای تهویه مطبوع در مصرف انرژی، لزوم بهرهگیری…

می 17, 2025

هواساز فول فرش چیست ؟ کاربرد، ویژگیها، مزایا و معایب

هواساز Full Fresh که به اختصار Fresh Air Handling Unit (FAHU) نامیده می شود، یکی از انواع هواساز صنعتی است…

می 11, 2025

انواع هواساز صنعتی و قیمت هر کدام

انتخاب هواساز صنعتی یک تصمیم فنی و حیاتی است و نمیتوان آن را بهصورت کلی یا سلیقهای انجام داد. هر…

آوریل 29, 2025

هر آنچه باید در مورد نحوه تعمیر و نگهداری هواساز بدانید

در محیطهای صنعتی، جایی که ماشینآلات بیوقفه کار میکنند و کیفیت هوا مستقیما بر بهرهوری و سلامت کارکنان تأثیر میگذارد،…

آوریل 19, 2025

نحوه هواگیری هواساز؛ راهنمای جامع و گامبهگام

آیا سیستم تهویه مطبوع شما عملکرد ضعیفی دارد؟ یکی از دلایل رایج این مشکل، تجمع هوا در داخل هواساز است. هواگیری هواساز فرآیندی ضروری…